Электрофизическая обработка

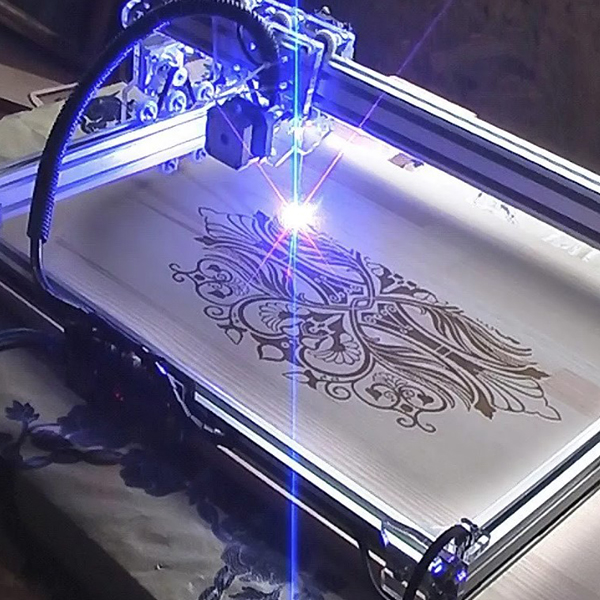

Технология лазерной гравировки в ГК «МеталлЭнергоХолдинг»

Лазерная гравировка — это современный вид обработки металлов лазером без физического контакта с поверхностью. С ее помощью на металлическую заготовку наносят различные надписи, рисунки, штрихкоды. В зависимости от продолжительности лазерного воздействия регулируется глубина проникновения. Методика позволяет получить уникальный результат за счет выбора техники гравирования.

Особенности лазерной гравировки

К преимуществам лазерного гравирования относят:

- высокую детализацию изображения,

- максимальную точность обработки,

- бесконтактность,

- возможность работы с любыми сплавами,

- стойкость гравировки к истиранию,

- автоматизацию процесса и низкий износ оборудования,

- минимизацию брака по причине человеческого фактора.

Изображение наносят на поверхность посредством передачи энергии от излучателя к фокусирующей системе через оптическую систему или оптоволокно. В процессе лазерной гравировки верхние слои металла выжигаются или испаряются, образуя углубления. Эти выемки объединяются и создают рисунок или надпись.

Лазерный гравер — оборудование для нанесения рисунка на металл

Гравировка выполняется на специализированном оборудовании с ЧПУ: лазерные гравировальные станки бывают твердотельные и волоконные. Устройства снабжены твердотельным или волоконным излучателем, обработка происходит в среде газов — азота, гелия, углекислого газа. С использованием лазера обрабатывают отдельные элементы или крупные партии деталей. Изображение загружается в программу станка и масштабируется векторным или растровым способом. Регулировать глубину лазерного воздействия можно, изменяя настройки аппарата. Мощность луча подбирается с учетом характеристик обрабатываемого металла.

Характеристики лазерно-гравировального станка

| Параметр | Значение |

| Обрабатываемые металлы | алюминий, золото, нержавеющая сталь, латунь, титан, бронза, серебро |

| Дополнительная обработка | нанесение эмали, краски |

| Минимальная глубина проникновения луча | 0,1 мм |

| Толщина металла | без ограничений |

| Размер деталей | без ограничений |

Применение граверных работ лазером по металлу

Лазерная гравировка востребована в различных сферах деятельности. Она используется для декоративного оформления металлических поверхностей, маркировки деталей, инструментов и оборудования, их восстановления и ремонта. Техника гравирования также популярна при создании уникальных предметов, подарков, сувениров и вывесок.

Обработку лазер-гравером применяют, чтобы производить:

- ювелирные изделия;

- сувенирную продукцию;

- детали часов, различных приборов;

- жетоны, шильды, таблички;

- элементы оптических устройств;

- корпуса и панели оборудования.

Заказать лазерную гравировку по выгодной цене

В ГК «МеталлЭнергоХолдинг» вы можете заказать лазерную гравировку и другие виды услуг по металлообработке — возможно серийное и штучное производство. Стоимость заказа менеджеры компании рассчитывают индивидуально, цена зависит от объема, сложности работ и материала заготовки. Эскиз изображения предоставляет заказчик, вся партия гравируется строго в соответствии с техническим заданием.

Оформить заявку можно по телефону +7 (36547) 771-06, электронной почте yalta@z-metalloprokat.ru или через онлайн-форму на сайте. Организуем транспортную доставку по России и СНГ, к заказу прилагаем все необходимые документы, гарантируем высокое качество каждого рисунка.

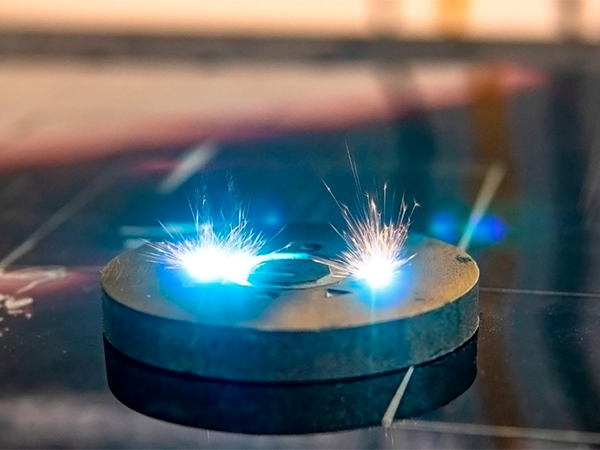

Маркировка плазмой на заводе ГК «МеталлЭнергоХолдинг»

Маркировка плазмой — это современный и технически наиболее совершенный в настоящее время метод резки металла, который набирает популярность благодаря идеальному сочетанию безупречного качества, приемлемой стоимости (ниже, чем лазерная резка) и скорости выполнения процесса. Данный тип резки дает возможность наносить на поверхность не только разметку для других типов обработки, но и любую необходимую информацию.

Эксплуатационные свойства плазменной обработки металла

- высокая скорость и точность выполняемой резки;

- возможность использования любого вида металла;

- получение маркировки и резки различной формы и сложности;

- экологическая безопасность процесса обработки;

- возможность выполнения резки перпендикулярно и под углом к поверхности заготовки.

В зависимости от выбранного металла для маркировки плазмой используется разный газ или смесь. Например, азот для цветных металлов и нержавеющей стали, кислород для конструкционных видов стали, сжатый воздух для алюминия и углеродистой стали.

Технология работы плазменного станка с ЧПУ:

- подача напряжения от инвертора или трансформатора;

- поступление электрического тока и разжигание дуги между двумя рабочими элементами — это катод и анод;

- подача воздуха, который разогревает плазму до высоких температур;

- выключение станка и выполнение продувки краев.

Маркировка плазмой решает сразу несколько важнейших задач, а именно — структуризацию крупных партий проката (облегчение процесса отгрузки и приемки), упрощение и ускорение последующих производственных процессов (обработки), защиту от подделок (уникальные коды идентификации помогают эффективно противостоять контрафакту).

Характеристики плазменной резки

| Параметр | Значения |

| Температура плазмы | от +5000 до 30000 °C |

| Скорость потока | от 500 до 1500 м/с |

| Рабочая среда | воздух, газ, вода |

| Разновидности резки | газово-плазменная, лазерно-плазменная, воздушно-плазменная |

Применение плазменной маркировки

- создание углублений для сварных отверстий;

- нумерация элементов и нанесение другой информации;

- разметка отверстий и мест изгибов;

- обозначение сварных швов и точек для изгибов.

Заказать маркировку плазмой по выгодной цене

ГК «МеталлЭнергоХолдинг» предлагает заказать услугу маркировки плазмой с использованием высокотехнологического оборудования, благодаря которой клиент получает детали безупречного качества. Сотрудничество с нами является выгодным, так как цена находится на конкурентоспособном уровне. Если вам нужна консультация специалиста или необходимо уточнить вопросы, касающиеся условий заказа услуги, воспользуйтесь телефоном +7 (36547) 771-06 или электронной почтой yalta@z-metalloprokat.ru.

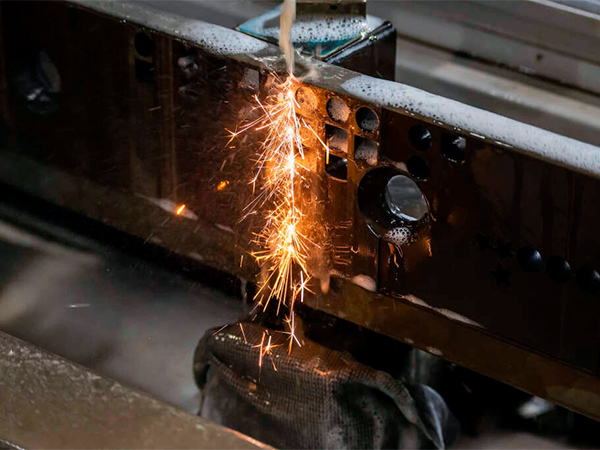

Процесс электроэрозионной обработки от компании «МеталлЭнергоХолдинг»

Электроэрозионная обработка считается одним из наиболее эффективных способов точной обработки (резки) деталей. Осуществляется данный технологический процесс в соответствии с требованиями ГОСТ 25331-82 и позволяет снять излишки материала с заготовки, получить требуемые точные размеры, изменить физико-химические параметры поверхности обрабатываемой детали.

Технология электроэрозионной обработки

В электроэрозионной обработке участвуют 2 электрода: первый — это элемент, с помощью которого выполняется работа и достигаются заданные значения. Второй — обрабатываемое металлическое изделие. Для реализации технологического процесса заготовку опускают в специальную жидкую среду, имеющую минимальные показатели диэлектрической проницаемости. Деталь подключается к генератору импульсов. Электроды имеют разную полярность.

Производится постепенное приближение инструмента к заготовке. По мере сокращения расстояния увеличивается напряжение. При достижении определенной минимальной величины (обычно диапазон составляет 5–100 мкм) происходит пробой диэлектрической жидкости. После разряда электрическая прочность восстанавливается практически мгновенно.

Следующий разряд, как правило, возникает уже на новом месте между двумя ближайшими точками электродов. Такие действия повторяются до тех пор, пока с поверхности электродов не будут удалены все участки металла, находящиеся на расстоянии пробоя.

Особенности электроэрозионной обработки металла (ЭЭО)

Зависимость показателей эрозии от величины потребляемой энергии и продолжительности одиночного импульса. Они показаны в таблице.

Характеристики эрозии электрода в зависимости от энергии и длительности одиночного импульса

| Импульсные значения | Показатели получаемой лунки | |||

| Величина энергии, Дж | Продолжительность воздействия, мкс | Глубина, мм | Диаметр, мм | V, м3 |

| 0,001 | 9,0 | 0,015 | 0,1 | 0,000078 |

| 0,1 | 40,0 | 0,025 | 0,75 | 0,0074 |

| 1,0 | 60,0 | 0,042 | 1,65 | 0,06 |

| 2,0 | 1500 | 0,050 | 2,00 | 0,10 |

Метод электроэрозионной обработки металла получил широкое применение во 2-й половине XX столетия. Это более качественная и точная альтернатива обыкновенной механической резке металла.

Преимущества электроэрозии как металлообработки:

- улучшенная точность (минимальные показатели погрешности);

- снижение энергозатрат;

- уменьшение отходов производства;

- возможность изготовления деталей практически любой формы и сложности конфигурации;

- увеличение производительности (за сет использования совместно со станками с ЧПУ);

- возможность качественной обработки твердых металлов, не поддающихся иным видам механической обработки.

Заказать электроэрозионную обработку по выгодной цене

Группа Компаний «МеталлЭнергоХолдинг» предлагает ЭЭО материалов любой сложности и конфигурации по выгодной цене и с гарантией качества. В зависимости от ТЗ специалисты подберут оптимальный метод обработки и выполнят работу в кратчайшие сроки. Для оформления заявки и уточнения информации по заказу можно связаться с менеджером по телефону +7 (36547) 771-06 или e-mail yalta@z-metalloprokat.ru.